CLOSE

Search

Table of Content

[Hide]

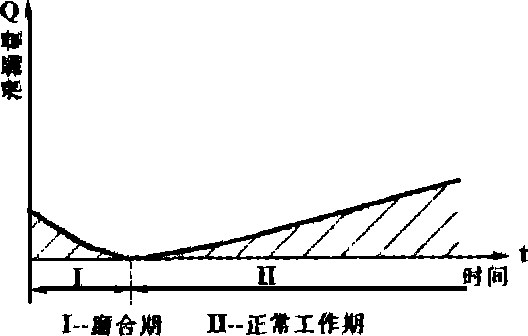

Las propiedades superficiales de los anillos de sellado cerámico pueden hacer pleno uso de las propiedades superficiales de los materiales cerámicos, que son las mismas que las de los materiales metálicos. cerámica anillo de sellado después de la molienda, aunque la superficie es baja, pero todavía hay micro - desigualdad en la superficie, es decir, más micro - convexidad, típico micro - convexidad y la superficie puede formar cierta forma,En el proceso de mecanizado, la cerámica producirá micro - grietas en la superficie y sub - superficie.El proceso de sellado de la conexión del sello de contacto se muestra en la figura 1. En la fase inicial del sellado en la figura 1 (a), las dos superficies de contacto también necesitan un período de funcionamiento, as í como dos elementos de sellado cerámico en contacto y en movimiento debido a la pequeña heterogeneidad del material cerámico;El proceso de fricción también tiene un proceso desde el período de desgaste hasta el período de desgaste estable.Esto se debe a que los picos diminutos formados en la superficie de la cerámica molida se desgastan más fácilmente.En este momento, la tasa de desgaste es relativamente rápida.Cuando estos picos se desgastan, entran en un período de desgaste relativamente estable.La superficie del sello cerámico es relativamente Lisa.Durante este período, el calor de desgaste, el calor de fricción y el calor de fricción están cambiando.Bajo cierta presión, la estanqueidad aumenta de baja a alta y la brecha de contacto disminuye.La figura 1 (b) muestra que, después de un período de tiempo, las dos superficies de contacto entran en un Estado de sellado normal, la brecha de contacto se reduce al mínimo y la tasa de desgaste se minimiza.

(1) aNbspNbspNbspNbspNbspNbspNbspNbspNbspNbspNbsp

la superficie del material cerámico, excepto la existencia de micro - convexidad, cubrirá una capa de película fina.La capa más externa puede tener una capa de adsorción, dependiendo del tipo de material cerámico, para la cerámica no alúmina, se puede cubrir con una capa de óxido.Para la cerámica de alúmina, es una especie de estructura de óxido, que consiste principalmente en película de adsorción física superficial formada por vapor de agua condensado o hidrocarburos en la atmósfera.La microestructura de los materiales cerámicos consiste en muchas partículas diminutas y poros, que proporcionan las condiciones para el recubrimiento de la película de adsorción física.Por lo tanto, la formación de la capa de adsorción puede prevenir el desgaste del material cerámico, garantizando así una buena estanqueidad.Fig. 2 Tasa de fuga con el tiempo

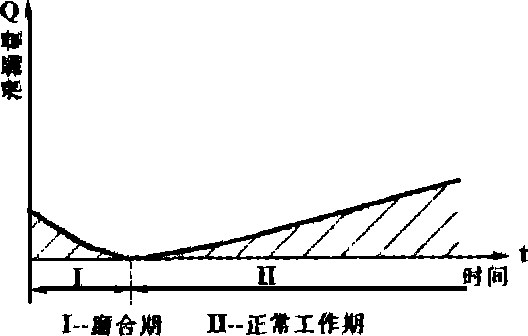

en la estructura de sellado, la fuga es causada por el mal sellado.Se puede decir que el sellado y la fuga son una contradicción común.La fuga es un fenómeno de transferencia de masa en objetos aislados.En la estructura de sellado cerámico, la cantidad de fuga antes y durante el funcionamiento de la superficie de contacto es diferente debido a la micro - inhomogeneidad de la superficie de contacto.Está estrechamente relacionado con el tiempo de trabajo del sello, como se muestra en la figura 2. En la primera etapa, la brecha de contacto es grande y la fuga es grande antes del período de funcionamiento.En este caso, el área de contacto real no es grande, sólo algunos contactos, lo que resulta en un aumento del coeficiente de fricción, acelerando así la molienda de micro - protuberancias.Con el paso del tiempo, la brecha entre las dos superficies de contacto disminuye gradualmente hasta que se forma el Estado de contacto.La fuga se reduce a cero.En la segunda fase, la rugosidad de las dos superficies de contacto aumenta con el tiempo.El desgaste micro - convexo de los dos pares de sellado emparejados aumenta el área de contacto y la cantidad de fuga.Para la cerámica de ingeniería, la tasa de fuga es muy baja debido a su buena estabilidad química y térmica.

(1) aNbspNbspNbspNbspNbspNbspNbspNbspNbspNbspNbsp

la superficie del material cerámico, excepto la existencia de micro - convexidad, cubrirá una capa de película fina.La capa más externa puede tener una capa de adsorción, dependiendo del tipo de material cerámico, para la cerámica no alúmina, se puede cubrir con una capa de óxido.Para la cerámica de alúmina, es una especie de estructura de óxido, que consiste principalmente en película de adsorción física superficial formada por vapor de agua condensado o hidrocarburos en la atmósfera.La microestructura de los materiales cerámicos consiste en muchas partículas diminutas y poros, que proporcionan las condiciones para el recubrimiento de la película de adsorción física.Por lo tanto, la formación de la capa de adsorción puede prevenir el desgaste del material cerámico, garantizando así una buena estanqueidad.Fig. 2 Tasa de fuga con el tiempo

en la estructura de sellado, la fuga es causada por el mal sellado.Se puede decir que el sellado y la fuga son una contradicción común.La fuga es un fenómeno de transferencia de masa en objetos aislados.En la estructura de sellado cerámico, la cantidad de fuga antes y durante el funcionamiento de la superficie de contacto es diferente debido a la micro - inhomogeneidad de la superficie de contacto.Está estrechamente relacionado con el tiempo de trabajo del sello, como se muestra en la figura 2. En la primera etapa, la brecha de contacto es grande y la fuga es grande antes del período de funcionamiento.En este caso, el área de contacto real no es grande, sólo algunos contactos, lo que resulta en un aumento del coeficiente de fricción, acelerando así la molienda de micro - protuberancias.Con el paso del tiempo, la brecha entre las dos superficies de contacto disminuye gradualmente hasta que se forma el Estado de contacto.La fuga se reduce a cero.En la segunda fase, la rugosidad de las dos superficies de contacto aumenta con el tiempo.El desgaste micro - convexo de los dos pares de sellado emparejados aumenta el área de contacto y la cantidad de fuga.Para la cerámica de ingeniería, la tasa de fuga es muy baja debido a su buena estabilidad química y térmica.

References

Noticias relacionadas

-

Diferencia entre el Sello mecánico de la mezcladora y el Sello mecánico de la bomba

-

Análisis y mantenimiento del punto de fuga del Sello mecánico de la bomba de agua

-

Siete conocimientos sobre bombas químicas

-

Sellos mecánicos de varias especificaciones / sellos mecánicos para bombas

-

Uso de sellos mecánicos en equipos rotativos

-

Requisitos funcionales y vida útil del Sello mecánico

English

English français

français Deutsch

Deutsch Español

Español italiano

italiano русский

русский português

português العربية

العربية ไทย

ไทย čeština

čeština Polska

Polska